Operation am offenen Herzen.

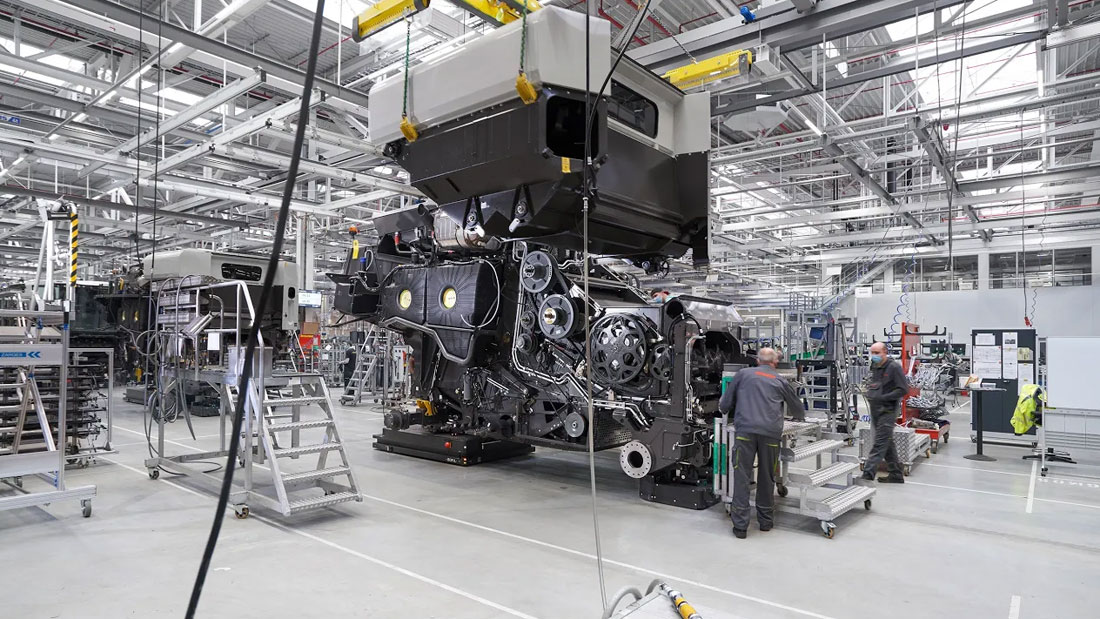

Für das Projekt SynPro 2020 wurde die alte nur 4,2 bis 6 m hohe Montagehalle für Mähdrescher komplett demontiert – und das inmitten des Stammwerks Harsewinkel.

Im Rahmen des Projektes SynPro 2020 entstand am CLAAS Stammsitz Harsewinkel mit einer Investition von 44 Mio. Euro eine hochflexible und nachhaltige Mähdrescherfertigung. Die zwei bis dato genutzten Montagelinien verschmolzen zu einer gemeinsamen Hauptlinie für LEXION und TRION. Hier bauen unsere Mitarbeitenden täglich mehr als 20 Mähdrescher für den Weltmarkt.

Die ursprüngliche 15.000 m2 große Produktionshalle wurde komplett demontiert, um Platz für den Neubau der modernsten Mähdrescherproduktion der Welt zu schaffen. Dazu gehören ein Shopfloor-Management und eine IT-Infrastruktur der neuesten Generation, um die maschinenspezifische Just-in-time-Teilelogistik und -Konfektionierung sicherzustellen.

Auf der Hauptmontagelinie mit beidseitig angeordneten Querbändern für Komponenten und Aggregate werden mehr als 40 verschiedene Varianten von LEXION und TRION gebaut. Diese Herausforderung lässt sich nur mit einer intelligent synchronisierten Anlieferung von Teilen und deren Montage bewältigen. Daher auch der Projektname SynPro. Er steht für „Synchronisierte Produktion“. Die Montage der vorgefertigten Aggregate und Module erfolgt vom ersten Montagepunkt bis zur Inbetriebnahme auf dem Prüfstand durchgängig auf fahrerlosen Transportsystemen, sogenannten FTS.

Das „Einmal-im-Leben“-Projekt

Alle Videos im Überblick

Excellence Harsewinkel.

Teaser.

Excellence Harsewinkel.

Clip 1.

Excellence Harsewinkel.

Clip 2.

Excellence Harsewinkel.

Clip 3.

Excellence Harsewinkel.

Clip 4.

Excellence Harsewinkel.

Clip 5.

Excellence Harsewinkel.

Clip 6.

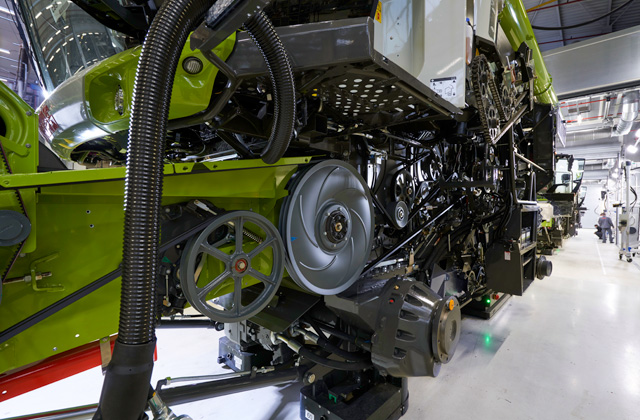

Manchmal ist weniger mehr: Durch die Transformation von zwei getrennten Montagelinien zu einer synchronisierten Fertigungslinie lässt CLAAS noch mehr Kundenwünsche in Erfüllung gehen. LEXION und TRION umfassen zusammen nicht weniger als 40 Modelle und Varianten, die auf einer Linie montiert werden. Vom 258 PS starken Fünfschüttler bis zum 790-PS-Hybridmähdrescher. Als Radmaschine, als TERRA TRAC mit Raupenfahrwerk und als MONTANA Ausführung mit Fahrwerkshangausgleich.

Hinzu kommen unzählige kundenspezifische Ausrüstungen: Abscheidung, Reinigung, Korntank, Strohhäcksler und Strohverteilung, Schrägförderer, Korntankauslaufrohr, Kabine, CEMOS und vieles mehr. So entsteht aus bis zu 15.000 Einzelteilen und Komponenten schrittweise genau der passende Mähdrescher für eine Vielzahl unterschiedlicher Einsatzzwecke und für CLAAS Kunden in aller Welt.

LEXION Vielfalt entdecken TRION Vielfalt entdeckenDie fahrerlosen Transportsysteme mit lautlosem E-Antrieb tragen die LEXION und TRION vom Beginn der Modulmontage bis zum Rollout aus den Werkstoren. Anfangs schultern sie nur wenig Last. Später werden es dann fünf, noch später zehn Tonnen. An der Rädermontage unmittelbar vor dem finalen Rollout trägt ein FTS schließlich bis zu 20 Tonnen.

Dank digitaler Vernetzung setzen sich die FTS von Station zu Station automatisch und synchronisiert in Bewegung. Das ist State-of-the-Art-Technologie, die in der Landtechnik ihresgleichen sucht. Vom neuen Skywalk aus können Besucher viele Produktionsschritte auf einen Blick erfassen – der perfekte Startpunkt für eine Werksführung.

Im ersten Schritt wird das im Rohbau gefertigte und anschließend in der Farbgebung grundierte und pulverbeschichtete Modul mit Reinigung und Lenkachse auf einem FTS zur Hauptlinie befördert. Dort warten bereits auf der einen Seite die im Querband gefertigten APS und APS SYNFLOW Dreschwerke, auf der anderen Seite die Rotor- und Schüttlermodule der Sekundärabscheidung.

Nach der Montage der Drusch- und Abscheideorgane sowie der Vorderachse wird das Motoraggregat mitsamt der imposanten Kühlerpakete aufgesetzt. Diese sorgen auch an heißen und staubigen Erntetagen für eine zuverlässige Kühlung der Motoren.

Lautlos und synchronisiert setzen sich die FTS mit den entstehenden LEXION und TRION wieder in Bewegung. An den folgenden Stationen werden der Korntank und die Kabine hinzugefügt. Beide werden nahezu komplett in Harsewinkel gebaut – vom Rohbau bis zur Lackierung. Das gilt auch für das Strohhäckslermodul, das auf Kundenwunsch mit ACTIVE SPREADER Radialverteilern und Spreuverteilern gefertigt wird.

In den nächsten Schritten erfolgt die Montage der Kraftstoffvorratsbehälter, des Elevators und der Überkehr, des Korntankauslaufrohrs und des Schrägförderers. Zum Schluss werden die Mähdrescher auf dem Füllstand mit allen Betriebsflüssigkeiten versorgt.

Komplett funktionsbereit geht es danach zur Inbetriebnahme in eine von sechs Prüfstandskabinen. Anschließend können die Seitenklappen und alle weiteren Verkleidungen sowie die Räder montiert werden. LEXION und TRION sind damit fertig für den Transport zum Vertriebspartner.

Bei der Vormontage und bei jeder Modul- und Aggregatmontage auf der Hauptlinie gilt das First-time-right-Motto: Jeder LEXION und jeder TRION soll mit einer so hohen Fertigungsqualität gebaut werden, dass bei der Inbetriebnahme und der finalen Qualitätskontrolle im Prüfstand keine Fehler und Mängel identifiziert werden.

Jeder einzelne Mähdrescher wird nach Abschluss der Grundmontage – das heißt: sobald alle Aggregate funktionstüchtig und alle Betriebsflüssigkeiten aufgefüllt sind – auf Herz und Nieren geprüft. Sechs Prüfstände stehen dafür zur Verfügung. Neben Hydraulikfunktionen und Mechanik werden Elektronik und Elektrik Schritt für Schritt getestet. Einer der Höhepunkte dabei ist die Simulation von GPS-Signalen. Lenksystem und Telemetrie sollen von Anfang an störungsfrei und mit höchster Präzision funktionieren.

Auf sechs identischen Prüfständen durchlaufen LEXION und TRION nach erfolgter Grundmontage definierte Testzyklen.

Dabei werden Mechanik, Hydraulik und Elektrik sowie die Elektronik bis hin zur drahtlosen TELEMATICS Datenübertragung geprüft.

Arbeitsplätze mit Premiumkomfort findet man nicht nur im LEXION und TRION. Auch die Mähdrescherproduktion in Harsewinkel bietet ihren Mitarbeitenden erstklassige, ergonomische Arbeitsbedingungen für ein Maximum an Motivation und Konzentration. Denn nur zufriedene Mitarbeitende bauen Mähdrescher nach den höchsten Qualitätsanforderungen.

Kräne und hydraulische Hebevorrichtungen übernehmen die Schwerstarbeit. Damit schonen sie die Gesundheit unserer Mitarbeitenden. In entspannter Körperhaltung und ohne große Kraftanstrengung können sie alle Arbeiten ausführen – vom ersten bis zum letzten Mähdrescher ihrer Schicht.

Oberlichter und LED-Ausleuchtung ermöglichen bei allen Außenbedingungen konstante und natürliche Lichtverhältnisse. Helle Böden vermitteln Sauberkeit und Wohlfühlatmosphäre. Dank einem neuen Temperaturmanagement und besserer Isolation ist es im Winter angenehm warm, im Sommer erfrischend kühl. Die neue, sechs Tonnen schwere Lüftungszentrale versorgt die Halle mit rund 80.000 m3 Frischluft pro Stunde.

Auch der niedrige Geräuschpegel sorgt dafür, dass unsere Mitarbeitenden entspannt und gesund bleiben. Schließt man die Augen, vergisst man schnell, dass man sich mitten in einer Landmaschinenproduktion befindet. So leise geht es in der neuen Montagelinie zu.

Das Wohlbefinden unserer Mitarbeitenden wird darüber hinaus durch neue, freundliche Sozial-, Wasch- und Pausenräume sowie moderne Büroarbeitsplätze gesichert. Hier können sich alle in den Pausen ungestört erholen und sich stärken, um anschließend am Arbeitsplatz wieder mit voller Konzentration zu arbeiten.

Europäischer Marktführer bei Mähdreschern und Weltmarktführer bei selbstfahrenden Feldhäckslern – dieser Erfolg kommt nicht von ungefähr. Er ist dem Zusammenwirken von Innovationsstärke, Produktqualität und professionellem Service zu verdanken. Und natürlich den Menschen, die die Marke CLAAS lebendig werden lassen.

Entwickler, die den Landwirten und Lohnunternehmern auf der ganzen Welt zuhören und ihre Wünsche kreativ und zielgerichtet umsetzen. Produktionsmitarbeiter, die präzise Tausende von Einzelteilen und Komponenten zu hochkomplexen Maschinen zusammensetzen. Qualitätsprüfer, die kein Auge zudrücken. Vertriebspartner, die kompetent beraten. Und Servicetechniker, die ihre CLAAS Maschinen in- und auswendig kennen.

Harsewinkel ist auch Geburtsstätte und Produktionsstandort des XERION. Der Groß- und Systemtraktor ist dank seiner Stärke und Effizienz nahezu konkurrenzlos. Seine Vielseitigkeit begeistert Landwirte und Lohnunternehmer in Europa, Osteuropa, Nordamerika, Südamerika und Australien.

Technologisch führend.

Vom TRION 550 bis zum LEXION 8900 TERRA TRAC fertigt CLAAS in Harsewinkel eine breite Palette an modernen und effizienten Mähdreschern.

Vielseitig, wendig, stark.

Ein extrem belastbarer Vollrahmen, zwei Lenkachsen und die drehbare Kabine machen den XERION weltweit einzigartig und vielseitig einsetzbar.

Effizient in allen Disziplinen.

JAGUAR Feldhäcksler stehen seit 50 Jahren für Leistung, Häckselqualität, Effizienz und niedrige Betriebskosten.

Harsewinkel kann auf eine hohe Fertigungstiefe verweisen. Der Rohbau vieler Aggregate wie Reinigung, Primär- und Sekundärabscheidung sowie Korntank erfolgt samt Farbgebung direkt vor Ort. Lokales Know-how und Können wird hier mit globalen Kompetenzen gebündelt.

CLAAS Selbstfahrende Erntemaschinen gehört zu einem weltweiten Kompetenz- und Produktionsnetzwerk der CLAAS Gruppe. Fahrantriebe, Variatoren und TERRA TRAC Laufwerke für LEXION und TRION werden beispielsweise bei CLAAS Industrietechnik in Paderborn entwickelt und gefertigt. Lenk- und Kamerasysteme, Telemetriemodule sowie viele weitere Elektronikkomponenten steuert CLAAS E-Systems aus Dissen bei. Schneidwerke und Maispflücker stammen aus dem ungarischen CLAAS Werk in Törökszentmiklós.

Many Places. One Passion.

TERRA TRAC Raupenfahrwerke, Antriebe, Getriebe und Variatoren werden bei CLAAS Industrietechnik in Paderborn gefertigt.

CLAAS E-Systems in Dissen liefert u.a. Lenk- und Kamerasysteme sowie Telemetrietechnologie.

Töreksentmiklós in Ungarn produziert Schneidwerke und Maispflücker für die CLAAS Gruppe.